什么是微钻削?

微切削是指在总体尺度为毫米级的结构上切削去除微米级材料层的切削加工。其基本原理是使用微细切削刀具,在精密(或超精密)机床上去除多余的工件材料,使之成为在尺寸、形状、精度以及表面质量等方面均符合要求的微小型结构件。微细切削可加工的材料范围非常广泛,能够满足微小型零件材料多样性的要求,并且从理论上来讲,能够加工出各种自由曲面或者具有三维复杂形貌的微小型零件,在加工柔性、三维加工能力、加工成本和加工效率等方面,微切削技术都具有较大的优势。

微钻削是微切削之一,其与传统钻削加工有相似之处,但是在很多基础理论上都有差异,正是这些差异限制着微钻削技术的发展,也让广大学者进行着深入的研究。

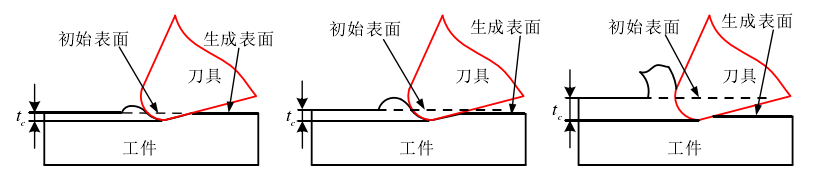

传统钻削中,把刀刃看成是一条线或刀尖在工件上进行加工,这是宏观上的,而在微钻削过程中用于加工的刀具刀刃是一个圆弧,通过弧形刀刃对工件的挤压进行加工。当切削深度小于某个临界值时,将无法产生切屑,该临界值被称为最小切削深度。当切削深度小于最小切削深度时就会产生犁切现象。最小切削深度的存在对切削性能、亚表层残余应力、己加工表面质量及微硬度等方面均有影响。但是,最小切削深度还没有具体的确定方法,只能通过有限元分析或者实验测得,然而这两种方法都有很大的局限性,最小切削深度的确定还需要广大学者的深入研究。

微钻削的尺度效应是指在钻削过程中,由于工件尺寸的微小化而使材料变形规律和成形机理表现出异于传统理论规律的现象。尺度效应是微钻削加工不同于传统钻削加工的主要原因。

在常规尺度钻削过程中,切屑的产生机理被认为是工件材料受到前刀面的推挤而产生的以剪切滑移为主的塑性变形过程,这种理论在宏观上来说可以解释切屑的产生过程。但是,在微细钻削中,建立在连续塑性变形的基础上的切屑形成理论并不符合剪切变形的实际情况。

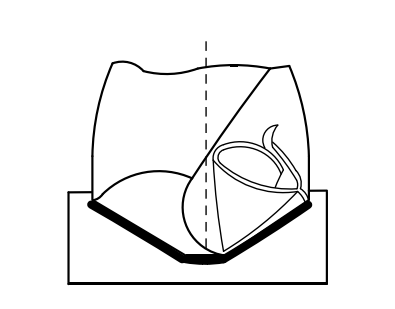

微钻削加工是半封闭加工,刀具容屑空间小,受刀具尺寸与刀具强度的限制排屑槽较浅,有的刀具甚至没有排屑槽,这就导致微钻削过程中排屑、断屑困难。断屑与排屑不顺利对微钻削加工危害很大,切屑不能合理折断时会使排屑不畅,产生堵塞,使切削力增大甚至会使钻头折断; 切屑不顺利排出,切削产生的热量不能被切屑带走从而影响钻头寿命; 断屑、排屑不顺还会破坏已加工表面从而影响孔的表面质量。

针对排屑、断屑问题的优化方法有:改变被加工材料的切削性能,即在不影响材料力学性能的情况下在材料中加入钙、硫、铅等元素以产生具有润滑作用的金属夹杂物如硫化锰等,从而减小摩擦力、增加切屑脆性。在钻头设计与钻削参数设计时考虑排屑断屑问题。

参考文献

[1]李秋玥,贾晓鸣,张好强,等.微细刀具与微钻削关键技术[J].华北理工大学学报(自然科学版), 2014(3):62-65.DOI:10.3969/j.issn.1674-0262.2014.03.015.

[2]张好强.微细钻削刀具设计及微钻削机理研究[D].北京理工大学,2015.

原文地址:https://blog.csdn.net/T20151470/article/details/136990119

免责声明:本站文章内容转载自网络资源,如本站内容侵犯了原著者的合法权益,可联系本站删除。更多内容请关注自学内容网(zxcms.com)!